在當今以智能制造為核心的第四次工業革命浪潮中,智能工廠已成為制造業轉型升級的關鍵載體。而作為智能工廠的“骨骼”與“肌肉”,工業機器人正經歷著一場深刻的變革,從過去單純的自動化執行單元,演變為具備感知、決策與協同能力的自主化智能體。

一、智能工廠的神經中樞與物理執行者

智能工廠的核心在于數據驅動與信息物理融合。工業機器人不再是孤立運作的設備,而是通過物聯網(IoT)、5G網絡、邊緣計算等技術,深度融入工廠的數字神經系統。它們實時接收來自上層制造執行系統(MES)或企業資源計劃(ERP)的指令,同時通過搭載的視覺傳感器、力覺傳感器、激光雷達等,感知工作環境與自身狀態,并將海量操作數據實時反饋至云端或本地數據中心,形成“感知-分析-決策-執行”的閉環。

二、關鍵技術驅動:從“機器”到“機器人”的智能化躍遷

- 先進感知與機器視覺:高精度3D視覺引導技術讓機器人能夠識別雜亂堆放的工件、進行精準的定位與抓取,極大提升了生產的柔性與適應性。力控技術則使機器人能夠實現精密裝配、拋光、打磨等需要“觸覺”的復雜作業。

- 人工智能與機器學習:通過深度學習算法,機器人可以自主優化運動軌跡、預測設備故障、甚至從示教或歷史數據中學習新的技能。例如,在焊接或噴涂場景中,AI模型能根據產品型號自動生成最優工藝參數。

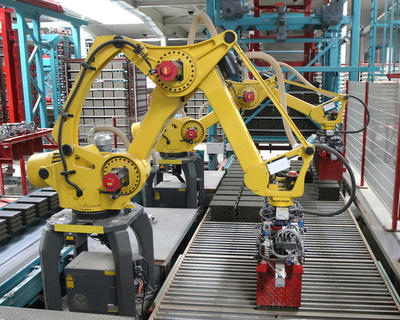

- 協同與集群智能:協作機器人(Cobots)能夠與人類工作者在共享空間內安全、高效地協同作業,取長補短。多機器人系統則通過任務調度與路徑規劃算法,實現如同蜂群般的群體協作,共同完成大型部件的裝配或物料搬運。

- 數字孿生與仿真:在虛擬空間中構建機器人的數字孿生體,可在投產前進行全面的工藝仿真、節拍驗證和碰撞檢測,大幅縮短調試時間,并實現生產過程的實時映射與優化。

三、典型應用場景的深化與拓展

傳統工業機器人主要集中于焊接、搬運、噴涂、裝配等環節。在智能工廠中,其應用正向更復雜、更核心的領域延伸:

- 柔性化產線:結合視覺與快速換型技術,同一機器人工作站可處理多品種、小批量的差異化產品。

- 人機共融裝配:在精密電子、汽車總裝線上,協作機器人負責重復、高精度的工序,人類則專注于需要判斷力與靈活性的環節。

- 質量檢測:搭載高分辨率相機的機器人可進行360度無死角的產品外觀檢測,準確率遠超人工。

- 預測性維護:通過分析機器人的運行振動、電流、溫度等數據,AI模型可提前預警潛在的機械或電氣故障。

四、面臨的挑戰與未來展望

盡管前景廣闊,智能工廠中的工業機器人仍面臨諸多挑戰:高昂的初始投資與集成成本、對跨學科復合型人才的迫切需求、數據安全與網絡風險、以及標準化與互操作性的缺失等。

工業機器人將朝著 “自適應”、“自學習”、“共進化” 的方向持續發展。它們將不僅是執行命令的工具,更是能夠理解任務上下文、自主應對不確定環境、并與人類及其他機器自然交互的“同事”。隨著軟硬件技術的進一步突破與生態系統的成熟,工業機器人必將作為核心使能技術,推動智能工廠實現真正的敏捷制造、個性化定制與可持續生產,重塑全球制造業的競爭格局。

(本文為科研一角之論文分享摘要,旨在概述智能工廠中工業機器人的核心角色、技術進展與未來趨勢。讀者可據此為線索,進一步查閱相關領域的學術論文與行業報告,進行深入探究。)