在全球制造業智能化浪潮的推動下,我國家電行業正經歷一場深刻的轉型升級。從傳統的勞動密集型生產模式,向以“智能制造”為核心的高質量發展路徑邁進,已成為行業共識。在這場變革中,工業機器人作為關鍵使能技術,正被家電企業加速引入生產線,成為推動產業升級、提升國際競爭力的重要引擎。

一、轉型升級的必然選擇:成本、質量與柔性生產

家電行業長期面臨著勞動力成本上升、消費者需求個性化、產品迭代加速等多重挑戰。單純依靠人工已難以滿足對生產一致性、高效率和高靈活性的要求。工業機器人憑借其高精度、高可靠性和可編程性,能夠穩定執行焊接、噴涂、裝配、搬運、檢測等復雜工序,顯著提升生產效率和產品良率。機器人可實現生產線的快速重組與調整,為小批量、多品種的柔性化生產提供了可能,使企業能更快響應市場變化。

二、應用場景深化:從單點到全鏈條滲透

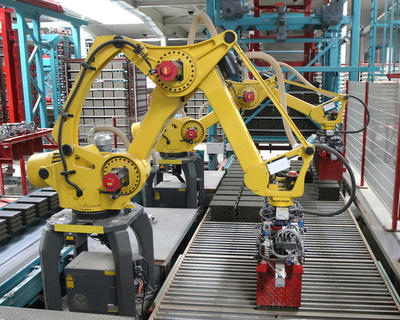

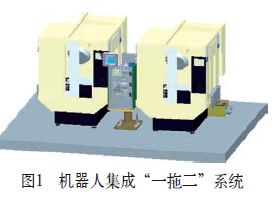

當前,家電企業的工業機器人應用已從早期的單一環節(如大型鈑金件的搬運或焊接)向全產業鏈滲透。

- 核心制造環節:在空調、冰箱、洗衣機等產品的生產線上,機器人廣泛應用于箱體發泡、內膽沖壓、外殼噴涂、壓縮機裝配等高精度或高危工序。協作機器人(Cobot)的出現,更使得人機協同作業變得安全便捷,在精細化裝配、擰螺絲、貼標等工位發揮重要作用。

- 物流與倉儲:AGV(自動導引運輸車)、AMR(自主移動機器人)及智能分揀機器人被大量應用于原材料配送、半成品轉運和成品倉儲,實現了廠內物流的自動化與信息化,大幅降低了物流成本和錯誤率。

- 質量檢測:搭載高精度視覺系統的機器人,可對產品外觀、尺寸、裝配完整性進行高速、精準的自動化檢測,替代傳統人工目檢,確保了產品質量的穩定性與可追溯性。

三、企業布局加速:自主研發與生態合作并舉

面對智能制造的趨勢,領先的家電企業采取了多元化的策略加速機器人布局:

- 自主研發與集成:如美的集團通過收購庫卡機器人,深度整合機器人及自動化技術,不僅服務于自身龐大的制造體系,還對外提供智能制造解決方案。格力電器長期堅持“自主研發核心科技”,其智能裝備板塊已能生產多種工業機器人,應用于自身生產線。

- 戰略合作與采購:更多企業選擇與國內外主流機器人制造商(如發那科、ABB、安川、新松等)合作,針對特定工藝需求引入成熟機器人產品并進行系統集成,以較快的速度提升自動化水平。

- 打造智慧工廠標桿:海爾、海信、TCL等企業紛紛建設“黑燈工廠”或“燈塔工廠”,通過大規模應用工業機器人、物聯網和大數據技術,實現生產全流程的數字化與智能化,展示了行業未來圖景。

四、挑戰與未來展望

盡管前景廣闊,但家電業在推廣工業機器人的過程中仍面臨一些挑戰:初始投資成本較高、對運維及編程人才需求迫切、現有生產線改造的復雜性、以及如何實現機器人系統與企業管理信息系統(如ERP、MES)的深度融合等。

隨著機器人技術的不斷進步(如更智能的感知、更易用的編程、更低的成本)和5G、人工智能、數字孿生等技術的融合,工業機器人在家電制造中的應用將更加廣泛和深入。它們將不再是孤立的自動化單元,而是成為互聯互通的智能節點,支撐起全價值鏈的數字化網絡。家電業的“智造”轉型,不僅將重塑生產模式,更將推動整個產業向高端化、綠色化、服務化方向持續演進,在全球價值鏈中占據更有利的位置。